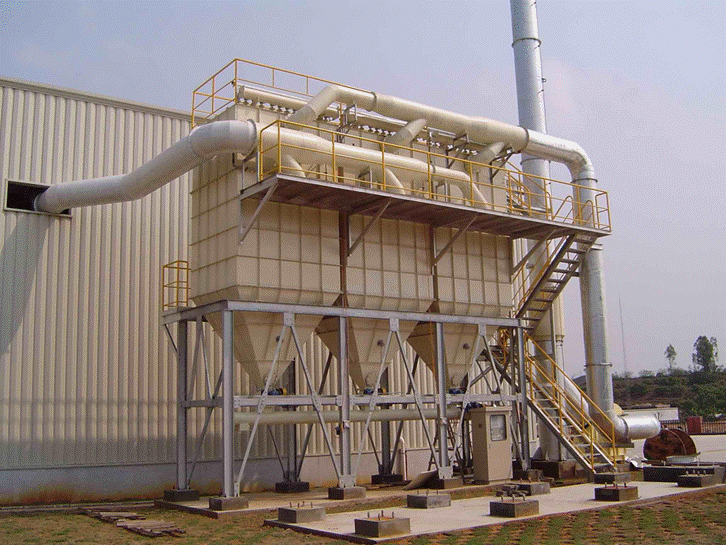

脈沖除塵器

集尘机过滤风速(A/C气布比Air To Cloth Ratio,正确的A/C比对于保障集尘机的过滤效率对保障滤材使用寿命及抽风效果处理能力至关重要。过滤风速越大,气体的穿透速度越快,这样就容易造成粉尘聚集在滤材表面阻塞滤材,不利于清灰,最终导致系统压损增加,风量减小至无法运行状态。本方案中选用聚酯针刺毡,选过滤风速时<1.0m/min。

脈沖除塵器设计与选型

滤筒集尘器主要设计和构造

滤筒集尘机主要由壳体、滤筒、花板、反吹系统、灰斗、卸料阀等构件组成。我司制造的滤筒除尘器采用优质碳钢板制作,碳钢板厚度≥3mm。

集尘机过滤风速(A/C气布比Air To Cloth Ratio,正确的A/C比对于保障集尘机的过滤效率对保障滤材使用寿命及抽风效果处理能力至关重要。过滤风速越大,气体的穿透速度越快,这样就容易造成粉尘聚集在滤材表面阻塞滤材,不利于清灰,最终导致系统压损增加,风量减小至无法运行状态。本方案中选用聚酯针刺毡,选过滤风速时<1.0m/min。

Q处理风量 A过滤面积 过滤风速V(A/C比)<1.0m/min N数量滤筒数/只= Q处理风量÷A过滤面积÷A/C比过滤风速,每套集尘系统据标书要求而设。

功能:将系统捕集的灰尘进行过滤,排放洁净的空气。

位置:位于排气管道与进风管道之间。

综合脉冲滤筒集尘机,有关技术并借鉴国外先进技术推出的脉冲滤筒集尘机是一种处理风量大、过滤风速低、清洁效果好、集尘效率高、运行可靠、维护方便、占地面积小的单元组合式集尘设备。模块式生产,质量稳定。广泛应用于PCB、电子、电力、冶金、建材、化工等行业、废气及粉尘集尘及物料回收、粉尘治理。

经过广泛分析国内外针对各种废气及粉尘集尘技术和集尘机配套设备质量,在脉冲集尘机成熟技术基础上,我们增加了一系列的保护和检测系统,完整地设计出高效真空集尘机。

进出风形式

本除尘器采用灰斗进风,顶部出风,即含尘气流从除尘器灰斗进入进气通道, 烟气中的大颗粒可在自重的情况下直接掉落到灰斗中,净化的洁净空气从滤筒上方进入上箱体,从而由除尘器上部排出;滤筒截留下的粉尘进入灰斗,定期运走。

花板

也是除尘器的关键部位,其加工手段尤为重要,它直接影响安装的垂直度,影响喷吹管与花板的同心度,进而影响脉冲阀的喷吹效果,我厂制造的花板,采用大型激光切割,配套完整的工装模具,从而保证花板开孔位置偏差符合国家的标准。

清灰

脉冲除尘器清灰采用压缩空气或氮气喷吹清灰。清灰采用自动和手动两种方式。清灰时,通过PLC控制脉冲阀逐个清灰,循环进行;清灰结束后,滤筒室恢复正常过滤。清灰控制分差压、定时和手动控制。差压控制指清灰由除尘器进出口差压控制,当差压值到达上限值时,依次启动每个室的每个脉冲阀进行喷吹清灰,完成清灰过程。当差压值到达下限值时,停止清灰,整个清灰过程结束。

滤料

是根据烟尘性质和温度不同而选取的,目前国内脉冲除尘器所用的滤料有多种,此次针对工况粉尘的特点,滤筒除尘器选用聚酯针刺毡(500g/m2),其在正常工况下滤料的过滤效果在 20mg/Nm3 以下,远低于国家允许的排放浓度。

脉冲阀

脉冲阀是脉冲除尘器的核心,高效可靠的脉冲阀直接关系到除尘器的工作状态和性能。脉冲阀是压缩空气喷吹的“开关”,优良的空气动力特性和耐久的寿命是选择脉冲阀的标准。本除尘器选用的脉冲阀,是由优质厂家生产的 1″淹没式脉冲阀,其使用寿命在100 万次以上,各项性能指标均处于国际领先水平。

原理描述

集尘机的设计、选型

滤筒集尘机工作原理

滤筒式除尘器的结构是由进风管、排风管、箱体、灰斗、清灰装置、导流装置、滤筒及电控装置组成,类似气箱脉冲滤筒除尘器的结构。

滤筒在除尘器中的布置很重要,既可以垂直布置在箱体花板上,也可以倾斜布置在花板上,花板下部为过滤室,上部为气箱脉冲室。

含尘气体进入除尘器灰斗后,由于气流断面突然扩大及气流分布板作用,气流中一部分粗大颗粒在动和惯性力作用下沉降在灰斗;粒度细、密度小的尘粒进入滤尘室后,通过布袋扩散和筛滤等组合效应,使粉尘沉积在滤筒表面上,净化后的气体进入净气室由排气管经风机排出。

滤筒式除尘器的阻力随滤筒表面粉尘层厚度的增加而增大。阻力达到某一规定值时进行清灰。此时PLC程序控制电磁脉冲阀的启闭,首先一分室提升阀关闭,将过滤气流截断,然后电磁脉冲阀开启,压缩空气以及短的时间在上箱体内迅速膨胀,涌入滤筒,使滤筒膨胀变形产生振动,并在逆向气流冲刷的作用下,附着在滤筒外表面上的粉尘被剥离落入灰斗中。清灰完毕后,电磁脉冲阀关闭,提升阀打开,该室又恢复过滤状态。清灰各室依次进行,从第一室清灰开始至下一次清灰开始为一个清灰周期。脱落的粉尘掉入灰斗内通过缷灰阀排出。

管道系统设计及风管防堵塞措施

除尘系统中通风管道设计

一个完整的除尘系统包括吸尘罩、通风管道、除尘器、风机四个部分。通风管道(简称管道)是运送含尘气流的通道,它将吸尘罩、除尘器及风机等部分连接成一体。管道设计是否合理,直接影响到整个除尘系统的效果。因此,必须全面考虑管道设计中的各种问题,以获得比较合理、有效的方案。除尘系统管道防堵塞措施:

可能生成管道积灰而堵塞的因素有:

A.粉尘物料的理化特性:分子量,粘性,吸水性,粒度等。

B.风管内表面的状态:粗糙面比光滑面易结垢。

C.风管的倾斜角a,a小比a大易结垢。A=0,水平风管最易结垢。

D.风管的长度及风速:长度越长或风速越慢,易结垢。

2、管道防堵塞措施:

A.管道设计布局合理,以除尘点到集尘机之间最短、弯头、斜管最少的原则规划布局。

B.管道风速选取23~25m/s,在合理的范围内减少粉尘在管道内的停留时间。

C.90°弯管曲率半径R越大,阻力越小,粉尘积尘情况越小。本工程R取大于1.5~2d,由于R大于2~2.5d时弯管阻力不再显著降低,而占用的空间则过大。

D.管道中设置清扫孔,设于倾斜和水平管道的侧面,异形管、三通、弯管的附近或端部。清扫孔的制作严密、不漏风。

E.管道中设置压力表,以随时检查各支管、主管前后风压压差值来判断风管是否出现漏风、堵塞异常。

控制说明

控制软件应是所选PLC品牌控制机的最新版本。

良好的人机界面系统,有显示故障原因、位置,及简单的排除方法等。

程序设计应设计相应的安全保护功能,应急处理措施。设备有关联性时,除硬件线路有联锁控制外,还应在程序设计时设计联锁控制。

控制系统能够实时显示设备的运行控制参数,统计并显示设备运行参数等信息。

主电柜应有10%以上的安装余量, 控制系统PLC的 I/O点应保留10%的余量,PLC内存留有10%余量,HMI留有10%的余量,以备后续设备添加或系统升级时使用。

各电器接头应连接牢固并编号区分,配电箱内应有与实际一致的电气原理图,箱体内各接线须有线号并与系统图标号一致。各电控元件必须有控制部位的标识,安装符合电气技术规范要求。

现场配电所有线路使用穿线管,要求布线美观,横平竖直,避免交叉,末端使用软管连接,保证密封。

设备供货技术要求

除尘器的整体设计和制造。除尘器应具有清灰能力强、净化效率高、维护和换袋方便、使用寿命长、综合运行成本低等特点

除尘器的箱体结构耐压按±5000Pa设计,同时必须考虑能承受地震、风、雪、检修等载荷,我司应优化箱体和钢结构的设计以确保不变形。箱体材质Q235,箱体壁板厚度不小于4mm,花板厚度不小于5mm,灰斗厚度不小于4mm。箱体焊接和滤筒连接要求严密,以严格控制漏风率<2%。箱体内部结构设计还应考虑导流等措施以保证气流分布的均匀性和预先沉降大颗粒粉尘。

除尘器的花板加工要求:花板孔与理论孔径的偏差≤±0.5mm,两孔洞的中心距误差≤±0.4mm,内孔加工表面粗糙度≤Ra3.2,花板孔洞制成后清理各孔的锋利边角和毛刺。花板焊接后通过整形确保平整,无挠曲、凹凸不平等缺陷,花板平面度≤1/1000,对角线长度误差≤3mm。沿脉冲阀方向两花板孔边缘间距大于等于63mm,沿喷吹管方向两花板孔边缘间距大于等于63mm。滤筒与花板的配合合理,滤筒安装后严密、牢固不掉袋、装拆方便。

除尘器的灰斗角度≥55°。

脉冲阀选用1吋24V脉冲阀,工厂设计供电220V,投标方负责转换为脉冲阀用的低压电源。

喷吹管固定端设计时要求拆卸方便,除尘器顶盖和喷吹管的固定螺栓要求采用耐腐材质。除尘器的密闭门采用独特设计具有弹性的硅橡胶密封条,保证密封条使用寿命达2年以上。

贮气罐其设计、选材、制作、验收按照压力容器国家标准和有关设计规范执行。

套件采用标准化元件和标准化设备组件,以适合用户使用更换的需要,选用国家标准产品或质量可靠、性能鉴定合格的优质产品。

所有配套设备电机均为户外型。

偏差:除尘器的气体进出口及排灰口的尺寸偏差≤4mm;安装后垂直偏差≤±5mm;地脚螺栓定位尺寸偏差≤±3mm。

除尘器设备的表面防腐和刷漆按行业标准执行。要求内部表面出厂前刷油:2遍底漆。外露表面出厂前刷油:2遍底漆、1遍面漆。最后1遍面漆在设备安装完成后由甲方(即甲方的施工方)负责涂刷。油漆种类和色标由甲方提供。